- 发帖可能变空内容,邪门暂不知所以然

- 『稷下学宫』新认证方式,24年网站打算和努力目标

主题:【原创】对德国工业4.0考察笔记(一) -- 誓言94013

<7/18> 到博世集团威尔瑙生产基地,参观工业化4.0的产线。这个基地是家用热水器的发源地,现在也是博士最大的热水器生产基地,拥有2座厂房和一个热水器研发中心。拥有250名产线工人和80多名管理技术人员。其产品已经发展到白色家电化。

BOSCH 热水器公司展厅

【報 告】

■ 这家工厂的《工业化4.0》让人印象深刻。首先它没有大型进料/出货仓库,所有的物料只能维持2.5小时产线运行,出货仓库的容积也只能维持30分钟。进货出货全靠物流公司准点运送,当然物流信息是实时反应在工厂管理系统上的。所以他们宣称“我们没有仓库,如果有那就是在高速路上”。

博世热水器的出货货运站,非常小,但是守时高效

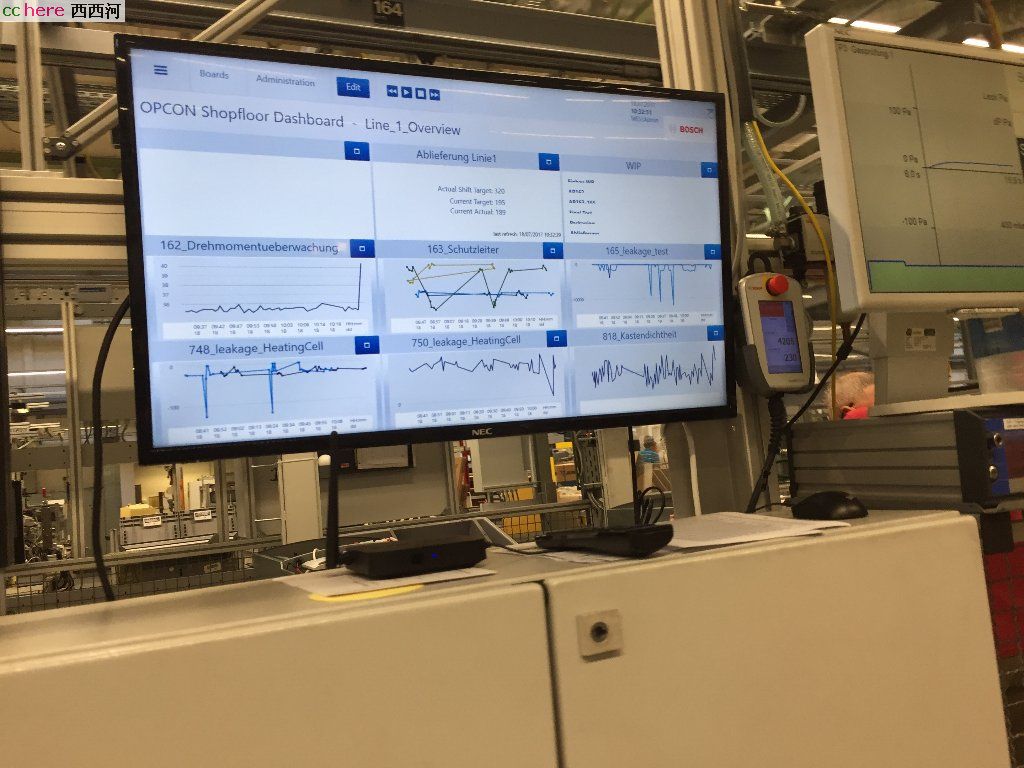

■ 整个产线可以看到,所有进料、人员、拖车全部条码化/芯片化,所有看板全部电子化,管理人员可以在平板电脑上掌握每个岗位的进度和每个产品所在位置。后台调度也可以实时更改生产计划,当产线出现故障,系统实时召唤技工过来处理。

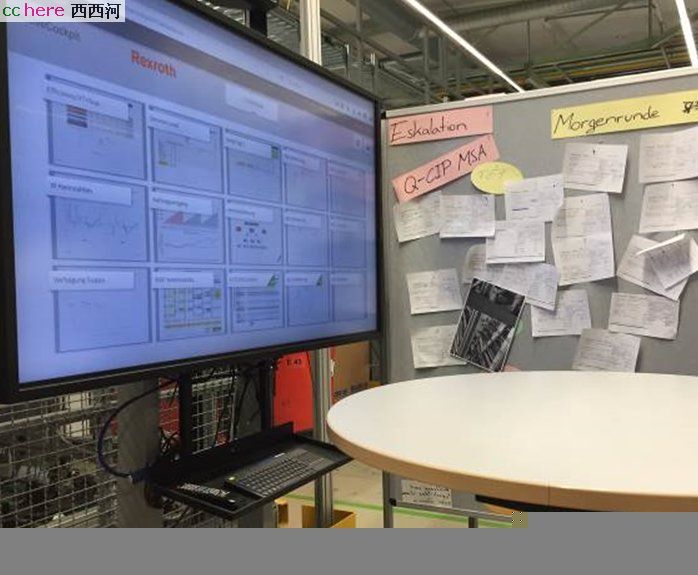

产线边上主任工位的MES看板(生产信息管理系统),实时反映所有要素的稼动率,这是科技含量最高的部分

■ 这个工厂从2012年起开始“工业化4.0”改造,2015年初步建成,运行良好。主要成绩体现在“减少从业员”、“产量提高”方面,更重要的是实现了“小批量多品种”柔性化生产。其中一号线可以无缝转型,生产350种机型。

■ 整个产线有大量生产技术工程师支持维护,现场见到一个新产品上线,有4名工程师在测试生产节拍和工时成本。这个区域有20名左右生产技术工程师为几个工厂服务。

【见 闻】

■ 这个工厂的产品下线合格率号称99.99%。但是品管人员非常少,据介绍只占有4-5人。所有的物料检验采用不定期抽检,品管压力完全交给供货商。流水线上中间环节的点检和工具维护,也全部交给操作者本人,所以对工人素质提出极高要求。

■ 公司进出货也交给物流公司,由物流公司直接派人进入工厂,使用专门设备搬运上车,生产的准点率也交给物流公司。

■ 公司有喷涂环节,也是将场地隔离出来,外包给专业公司运作的,人员、耗材、检验全部外包。

■ 产线的生产效率并不是很高,100米厂房有2条自动流水线,平均90S一台热水器。公司中层管理人员对“提高产能”不感兴趣,认为产出太多反而会造成市场饱和价格下跌,并告知“市场上数量翻一倍,价格下降1/3”的理论。

■ 产线每小时休息5分钟,部分员工有座位,厂房内隔离出员工休息活动区,有咖啡台和很好环境。员工平均年龄51岁。管理中层承认“劳动力不足”以及“劳动力知识水平不足”让他们感到困扰。

知道么,那些热水器都是左边这位容克先生发明的,就是生产容克轰炸机那位,结果把自己搞的潦倒一生,产业卖给博世先生了

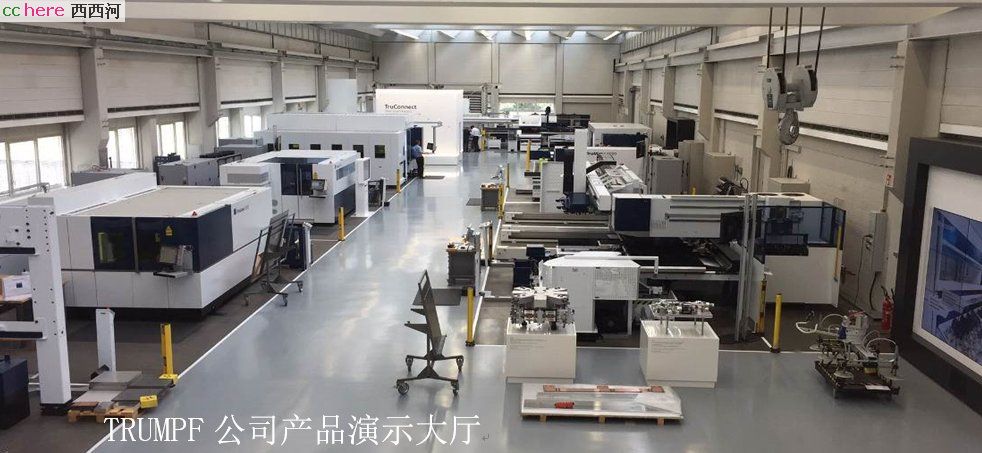

<7/18> 下午,参观迪琴根的德国通快集团(TRUMPF)总部。通快集团在机床,激光技术和电子技术领域处于世界领先地位,是全球最大和最著名的钣金机床制造商,拥有11000职工,年销售额28亿欧元。

【報 告】

■ Trumpf是一家全球领先的高科技大型家族式企业,从1923年创业到现在第3代夫妇以及弟弟管理公司。

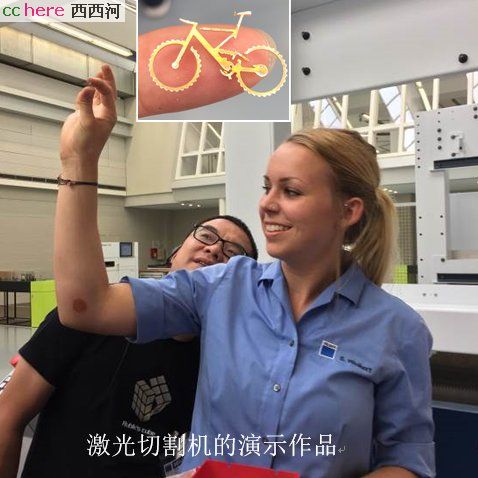

■ 本来这个机床企业很一般,但是在1985年全球首家推出激光切割机床后,发展迅猛,现在已经发展为[钣金机床]和[激光机床]、[3D打印]3个事业部。

【见 闻】

■ 虽然这家公司的机床很先进,工厂也很整洁,但是主要是展示了产品性能,而且产线更偏重于小批量专机生产,虽然也采用了MES系统,但是没能感受到信息化给工厂制造带来的好处。

■ 这家公司产品很显然非常吸引门窗企业的老总们,华爵集团董事长参观完大型自动冲压机床和激光切割机床后,当场表示了购买意向。

<7/19> 参观世界最大的农业机械制造商约翰迪尔集团。这个企业本来是德国人创办于1837年,二战后被美国收购,现拥有6万多名职工,年销售额达到360亿美元成为世界上规模最大,技术最先进,市场占有率达2/3的农用机械制造领先企业。

【報 告】

■ 这个公司非常重视研发投入。每年销售利润约11%,共计8.8%会重新投入企业,5.9%直接投入到产品研发和生产线技术改进上。公司1/5的人员都是工程师。

■ 它的拖拉机便宜的出厂也要15万欧,市场价达到25万欧。虽然很贵,但是它宣称使用寿命100万小时,10年免大修,实际客户使用可以达到12年。订单多到客户下单要3个月后才能出货。

■ 整个产线属于重工制造业,拥有发动机、变速箱部件的完整热处理、齿轮加工车间。他们为了达到最理想的拖拉机性能,自行设计制造发动机、变速箱,很少从市场上买现成组件。

■ 它的“工业化4.0”推进的非常引人注目。虽然是重工产品,但是它和BOSCH纽伦堡公司一样也实现了“出厂零库存”“无仓库化”“在线实时订单”“多品种小批量柔性化生产”。

■ 它的同一条产线能在一天生产上万种类型中的任意几款拖拉机。这得益于设计产品初期就全面模块化,产线工装也能够适应所有的模块。

■ 实现小批量柔性化生产的起点,就是捡料员在货架上选取合适的零部件。一个员工一次选取几十个部件,全靠货架指示灯不同颜色、电子看板提示来防止出错。

【见 闻】

■ 这家公司不在社会上招人,都是招学徒工和大学毕业生自行培养。员工流动率 <2%,员工平均年龄41岁,除了退休几乎没有人异动。当然它的待遇也非常客观,除了公司额外提供的医疗养老保险外,一线员工的收入能达到税后40000?,这是柏林地区的2倍。

■ 公司的目标一不是提高产能,二不是刻意考虑降低成本,最主要的任务是开发更好,更可靠的产品。比如引入“无人驾驶”、“互联网在线售后”、“自动路径规划”等概念,开发下一代产品。

■ 一线的员工工作普遍比亚洲企业宽松人性化,允许员工自行安排休假计划、临时请假、而且每年强制有80H脱产学习。当然,工厂里还有一座职业学校和医院。

■ 实际上在德国的10天学习移动中,看到德国工地很多,各种设备齐全但是没有见到人员工作。据说因为法定工作时间短,同时天气原因等很多因素影响,工人都有权利休息,所以很难见到他们工作。

【横向思考】

■ 德国企业人事管理、社会福利制度、员工就业习惯,其实和日本企业都高度近似。都习惯于“员工从一而终”、“企业对员工提供额外福利”、“完善的员工职业教育规划”。所以整个社会的劳动人口素质都很高,一线熟练工人都具备生产、检测、维护设备的能力,这是德日成为工业强国的根本。

■ 德国和日本在运用劳动力的方式上,又有明显的观念差别。德国秉承欧洲文化传统,对员工“生活的权利”、“休息的权利”看的很重,很多生产环节的改善,不是刻意为了提高生产效率或者降低成本,只是为了减轻劳动强度。

但是改善出的新技术,却又客观上带来了品质提升和效率提高的好处,而这些新技术,往往被日本企业应用在批量生产和降低成本上,造成了“机器强迫人更快的工作”、“人成了没有思考的产线齿轮”、等劳工工作环境恶化问题。

同样的技术,用法不一样,结果真可谓差之毫厘,谬之千里。我们作为后发学习者,对新理论、新技术的学习应用,真的要非常小心。

- 相关回复 上下关系8

🙂换句话说,中国的工业2025和这个有什么关联和区别? fhqiolj 字0 2017-12-13 03:32:30

🙂我的意思是 猫草 字48 2017-12-13 04:01:37

🙂按照我的理解,小微企业只有做成专一型公司才能够活下来 10 fhqiolj 字701 2017-12-13 05:04:25

🙂对德国工业4.0考察笔记(二)

🙂说下个人看法 22 红茶冰 字946 2017-12-14 07:57:36

🙂连油纸包一块儿搬到中国了 1 白玉老虎 字221 2017-12-14 23:05:12

😁行家!德国心里也很明白这事,提出的是“德国技术,中国制” 1 誓言94013 字0 2017-12-14 22:24:16

🙂扭转了河里的脱实向虚的氛围。 4 海上金流彩云乱 字278 2017-12-13 22:14:58